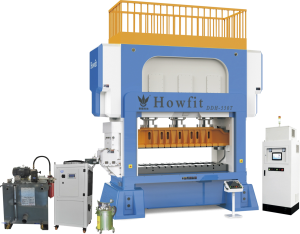

DerDDH HOWFIT Hochgeschwindigkeits-PräzisionspresseEs handelt sich um eine hocheffiziente und hochpräzise Stanzanlage, die in der Teilefertigung von Industrien wie der Automobil-, Elektronik- und Haushaltsgeräteindustrie weit verbreitet ist. Dieser Artikel behandelt die mechanische Struktur, das Steuerungssystem, das Stanzprinzip und die technologischen Entwicklungstrends der Anlage aus ingenieurtechnischer Sicht.

1. Mechanische Struktur

Die grundlegende mechanische Struktur der Portal-Hochgeschwindigkeits-Präzisionsstanzmaschine besteht aus vier Teilen: dem Maschinengehäuse, der Stanzmaschine, dem Werkzeug und dem Zuführsystem. Das Maschinengehäuse wird von zwei oberen und unteren Portalrahmen aus Gusseisen getragen. Der obere Teil ist über Führungsschienen und Gleitstücke mit der Stanzmaschine verbunden, während der untere Teil die Basis des Zuführsystems bildet. Die Stanzpresse ist die Kernkomponente der Maschine und besteht aus einem Stempelrahmen, einem Kurbelwellenantrieb, einem Pleuelstangenantrieb und einem Nadelstangenmechanismus. Das Werkzeug zum Stanzen der Zielteile besteht aus einem Werkzeugrahmen sowie einem oberen und einem unteren Modul. Das Zuführsystem besteht aus einem Zuführmechanismus und einem Zuführtisch, der das Material zum Werkzeug transportiert.

Die Maschine ist als Portalbauweise ausgeführt, die sich durch hohe Festigkeit und Tragfähigkeit auszeichnet und somit Stabilität und Präzision auch bei Hochgeschwindigkeitsstanzvorgängen gewährleistet. Zusätzlich sorgt ein mehrkanaliges Verstärkungsverfahren für erhöhte Stabilität und Langlebigkeit im Einsatz.

2. Steuerungssystem

Das Steuerungssystem der Portal-Hochgeschwindigkeits-Präzisionsstanzmaschine besteht aus zwei Komponenten: Hardware und Software. Die Hardware umfasst Servomotoren, Steuerungen, Sensoren usw., während die Software das auf der Steuerung laufende Programm ist, das verschiedene Steuerungsfunktionen realisiert. Das Steuerungssystem ermöglicht die automatische Produktion der Maschine durch Bewegungssteuerung, Drucksteuerung und Stanzsteuerung. Besonders hervorzuheben ist die im Steuerungssystem integrierte Stoßsteuerungstechnologie, die ein schnelles, effizientes und präzises Stanzen ermöglicht und somit Produktionsqualität und -effizienz sicherstellt.

3. Stanzprinzip

Das Stanzprinzip der Portal-Hochgeschwindigkeits-Präzisionsstanzmaschine besteht darin, das Material durch die Stanzmaschine zu formen. Genauer gesagt überträgt der Kurbelwellenantrieb der Maschine die vom Motor bereitgestellte Kraft auf den Nadelstangenmechanismus, wodurch sich die Nadelstange hin und her bewegt. Beim Herunterdrücken der Nadelstange verbindet sich der Ansatz im Werkzeug mit der Nadelstange, wodurch das Werkzeug nach unten fällt, bis es mit dem oberen Werkzeug kollidiert. Im Moment des Aufpralls erzeugt die Matrize eine Überschallkraft und stanzt das Material in die gewünschte Form. Während des Stanzvorgangs müssen mehrere Parameter wie Stanzgeschwindigkeit, -kraft und Stempelposition kontrolliert werden, um die Genauigkeit und Effizienz des Stanzens und Umformens zu gewährleisten.

4. Technologische Entwicklungstrends

Angesichts des ständigen Fortschritts in Wissenschaft und Technik sowie der anhaltenden Marktnachfrage werden die mechanische Struktur, das Steuerungssystem und das Stanzprinzip von Portal-Hochgeschwindigkeits-Präzisionsstanzmaschinen kontinuierlich weiterentwickelt und innoviert. Zu den technologischen Entwicklungstrends zählen insbesondere folgende Aspekte:

1. Verbesserung von Präzision und Geschwindigkeit: Durch die kontinuierliche Weiterentwicklung der elektronischen Steuerungstechnik, der Servotechnik und der Stoßregelungstechnik wird die Portal-Hochgeschwindigkeits-Präzisionsstanzmaschine schneller und genauer.

2. Zunehmende Automatisierung: Mit dem Aufstieg der intelligenten Fertigung wird der Einsatz von Portal-Hochgeschwindigkeits-Präzisionsstanzmaschinen in der Maschinenautomatisierung und Digitalisierung weiter zunehmen.

3. Verbesserung des Systems: Das Steuerungssystem und die mechanische Struktur der Portal-Hochgeschwindigkeits-Präzisionsstanzmaschine werden kontinuierlich verbessert und optimiert, um den Marktanforderungen an eine hocheffiziente, qualitativ hochwertige und kostengünstige Produktion gerecht zu werden.

5. Fallvergleich

Am Beispiel des Stanzens von Autoteilen lässt sich zeigen, dass herkömmliche CNC-Stanzmaschinen in der Regel 200 bis 600 Stanzvorgänge pro Minute erreichen, während Portal-Hochgeschwindigkeits-Präzisionsstanzmaschinen Geschwindigkeiten von über 1000 Stanzvorgängen pro Minute erzielen können. Der Einsatz von Portal-Hochgeschwindigkeits-Präzisionsstanzmaschinen steigert die Produktionseffizienz daher erheblich. Darüber hinaus ist die Präzision von Portal-Hochgeschwindigkeits-Präzisionsstanzmaschinen wesentlich höher als die herkömmlicher CNC-Stanzmaschinen, wodurch sich detailliertere und komplexere Teile stanzen lassen. In Produktionsbereichen, die hohe Präzision und hohe Geschwindigkeit erfordern, bieten Portal-Hochgeschwindigkeits-Präzisionsstanzmaschinen daher deutliche Vorteile und vielversprechende Anwendungsperspektiven.

Veröffentlichungsdatum: 14. Juni 2023